Dao phay mặt đầu là gì

Trong quá trình gia công kim loại, có một phương pháp quan trọng để tạo hình bề mặt phẳng cho các phôi, được gọi là phay mặt. Phay mặt là quá trình sử dụng dao phay để loại bỏ lớp vật liệu dư thừa trên bề mặt chi tiết, để tạo ra một bề mặt phẳng và mịn hơn. Đối với phương pháp này, dao phay được thiết kế đặc biệt để thực hiện quá trình gia công, và chúng được gọi là dao phay mặt đầu. Các dao phay mặt đầu này có trục dao vuông góc so với bề mặt của phôi, giúp đảm bảo tính phẳng và đồng đều của bề mặt.

Dao phay mặt đầu là gì

Phay mặt đầu thường được sử dụng trong gia công thô, nơi mục tiêu chính là loại bỏ vật liệu dư thừa để tạo ra một bề mặt cơ bản. Tuy nhiên, còn có nhiều phương pháp khác để thực hiện phay mặt. Các loại dao phay khác nhau như dao phay ngón, dao phay trụ, hoặc dao phay đĩa có trục dao song song với bề mặt chi tiết cũng có thể được sử dụng. Mặc dù chúng có thể hoàn thành cùng một công việc, nhưng kết quả cuối cùng về bề mặt và năng suất gia công thường khác biệt so với việc sử dụng dao phay mặt đầu.

Đặc điểm cấu tạo của dao phay mặt đầu

Loại vật liệu sử dụng để chế tạo dao phay mặt đầu có tác động quan trọng đến khả năng đáp ứng các chế độ cắt. Đối với dao phay mặt đầu nguyên khối, chúng thường được chế tạo từ thép gió hoặc carbide. Tuy nhiên, đối với dao phay mặt đầu gắn mảnh, có sự đa dạng hơn trong vật liệu chế tạo chip cắt, bao gồm carbide, coban, CBN, PCD để phục vụ cho việc gia công ở tốc độ cao.

Việc sử dụng lớp phủ cho dao phay mặt đầu cũng rất quan trọng. Lớp phủ giúp tăng độ cứng, khả năng chống mài mòn, và kháng nhiệt cho dao phay. Ngoài ra, nó còn cung cấp tính năng bôi trơn, cải thiện khả năng thoát phôi, và gia tăng tuổi thọ của dao. Điều này giúp gia công trở nên hiệu quả và đáng tin cậy. Để biết thêm chi tiết, bạn có thể tìm hiểu thêm trong bài viết “Tìm Hiểu Dụng Cụ Cắt Gọt Kim Loại Gia Công Cơ Khí”.

Phân loại dao phay mặt đầu

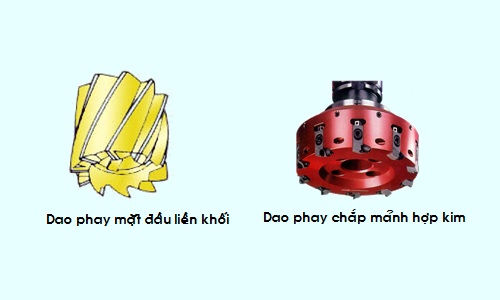

Theo cấu trúc, dao phay mặt đầu được phân thành hai loại chính, bao gồm dao phay mặt đầu nguyên khối và dao phay mặt đầu ghép mảnh hợp kim.

Phân loại dao phay mặt đầu

Ngày nay, dao phay gắn mảnh hợp kim (còn gọi là chip insert) được ưa chuộng hơn nhiều vì chúng mang lại hiệu suất cao, dễ sử dụng và tiết kiệm chi phí. Khi dao mòn, bạn chỉ cần thay thế mảnh hợp kim mới, và dao phay có thể tiếp tục sử dụng. Hơn nữa, các loại dao phay gắn mảnh thường có nhiều lưỡi cắt hơn, giúp cải thiện chất lượng bề mặt của sản phẩm gia công. Ngoài ra, các mảnh chip hợp kim có sẵn với nhiều hình dạng và kích thước khác nhau, phù hợp cho nhiều ứng dụng gia công thực tế.

Dao phay mặt đầu nguyên khối hiện nay ít được sử dụng, chúng được sản xuất dưới dạng một khối đơn nguyên dựa trên các yêu cầu đặc biệt. Điều này thường xảy ra khi dao phay mặt đầu ghép mảnh không thể đáp ứng được các yêu cầu cụ thể như góc tiếp xúc giữa dao phay mặt đầu và phôi, góc thoát phoi, lỗ cốt để bắt ốc giữ dao phay và đầu kẹp, và nhiều tính năng khác.

Ưu nhược điểm của dao phay mặt đầu

Ưu điểm

Độ cứng cao: Đường kính lớn kết hợp với trục dao ngắn tạo nên độ cứng cao cho dao phay mặt đầu, giúp nó chịu được áp lực cắt mạnh mẽ.

Chất lượng gia công: Dao phay mặt đầu thường có khả năng tạo ra chất lượng phay mặt đầu tốt hơn so với nhiều loại dao phay khác, đặc biệt là khi cần bề mặt phẳng chất lượng cao.

Dễ dàng thay thế: Sử dụng dao phay gắn mảnh cho phép dễ dàng thay thế mảnh cắt khi lưỡi dao trở nên cùn hoặc bị hỏng. Điều này giúp tiết kiệm chi phí sửa chữa và duy trì.

Nhược điểm

Độ rung lớn: Dao phay mặt đầu thường có độ rung lớn, đặc biệt khi làm việc với các chất liệu khó gia công hoặc trong các ứng dụng gia công cắt sâu. Điều này yêu cầu tính toán chính xác chế độ cắt để đảm bảo năng suất gia công và chất lượng bề mặt chi tiết.

Thông số quan trọng của dao phay mặt đầu

Dưới đây là các tham số kỹ thuật quan trọng cần xem xét trên dao phay mặt đầu:

- Đường kính cắt.

- Đường kính trục.

- Chiều dài của trục hoặc lưỡi cắt.

- Chiều dài tổng thể của công cụ.

- Kích thước bán kính và góc cắt.

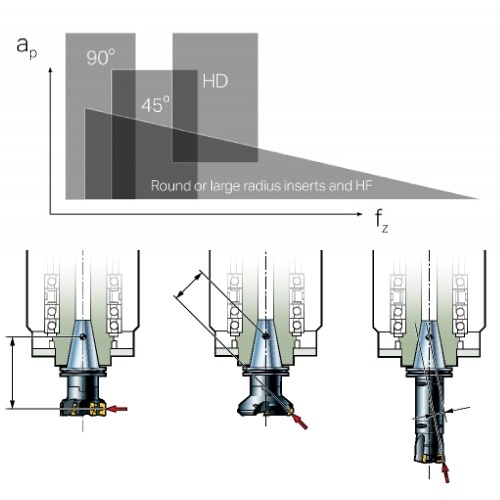

Trong số các thông số này, góc cắt hoặc góc nghiêng của dao là một yếu tố quan trọng đối với dao phay mặt đầu. Góc cắt thể hiện góc nghiêng giữa lưỡi cắt và mặt phẳng cắt. Với mỗi góc cắt khác nhau, sẽ có những tính năng gia công khác nhau. Các góc cắt thông thường bao gồm 10°, 45°, 65°, 75°, và 90°, và mỗi góc mang lại các khả năng gia công riêng biệt.

Góc cắt dao phay mặt đầu có ảnh hưởng như thế nào đến quá trình gia công

Góc cắt là một yếu tố quan trọng ảnh hưởng đáng kể đến lực hướng tâm và chiều sâu cắt (ap) trong quá trình gia công kim loại. Độ lớn của lực cắt hướng tâm trực tiếp tác động lên sức cắt và khả năng chống rung của dao phay mặt đầu. Góc cắt của dao phay càng nhỏ, thì lực cắt hướng tâm càng giảm và khả năng chống rung càng được cải thiện. Tuy nhiên, điều này cũng đồng nghĩa với việc giảm chiều sâu cắt.

Góc cắt dao phay mặt đầu

Góc cắt từ 10° đến 25°

Góc cắt từ 10° đến 25° thường được sử dụng để gia công mặt đầu với bước tiến dao lớn. Điều này giúp đảm bảo ổn định trục chính và khả năng chống rung tốt, từ đó tăng hiệu suất và hiệu quả của quá trình gia công.

Góc cắt từ 43° đến 48°

Loại dao phay mặt đầu có góc cắt phổ biến là từ 43° đến 48°, với góc cắt 45° là một trong những loại phổ biến nhất. Trong phay mặt phẳng, góc cắt 45° giúp làm cho phoi mỏng hơn. Lực cắt hướng tâm ở góc cắt 45° giảm đáng kể, tương tự lực cắt dọc theo trục, dẫn đến việc tải trọng cắt được phân bố đều hơn trên lưỡi cắt dài.

Dao phay mặt đầu với góc cắt 45° cũng có khả năng chống rung tốt, phù hợp cho việc gia công các phần nhô ra của trục chính máy tiện và máy phay. Khi sử dụng dao phay mặt đầu góc cắt 45° để gia công các bề mặt phẳng, tỷ lệ gãy dao thấp và độ bền cao, đặc biệt là khi gia công các vật liệu gang, làm giảm khả năng xuất hiện sứt mẻ tại các mép của chi tiết gia công.

Góc cắt từ 80° đến 90°

Góc cắt nằm trong khoảng từ 80° đến 90° có khả năng cắt ở độ sâu lớn (ap lớn) và thường được ưa chuộng khi gia công các chi tiết có độ dày nhỏ, chuyển thành dạng mỏng. Đây là lựa chọn tối ưu khi gia công cạnh bên của phôi. Góc cắt 90° rất thích hợp khi cần phay mặt phẳng vuông góc, có góc 90°.

Loại dao phay mặt đầu có góc cắt 90° thể hiện tính linh hoạt cao và thường được sử dụng trong sản xuất đơn chiếc và sản phẩm hàng loạt cỡ nhỏ. Ngoài ra, dao phay có góc cắt 88° cũng có thể được dùng để phay mặt phẳng có vai vuông, làm tăng hiệu suất cắt.

Do lực cắt hướng tâm gần bằng lực cắt, dao phay mặt đầu với góc cắt từ 80° đến 90° đòi hỏi máy gia công có công suất cao và đủ độ cứng để đảm bảo ổn định và tránh rung động.

Ngoài các mảnh dao phay dạng vuông, chữ nhật, bát giác, còn có mảnh dao phay dạng hình tròn (R4, R5, R6, R8, R10,…) được sử dụng rộng rãi. Góc cắt trên các mảnh dao phay tròn rất linh hoạt, chúng đa dạng và có lưỡi cắt mạnh mẽ nhất. Với dạng tròn, chúng có khả năng xoay 360°, cho phép thực hiện nhiều loại gia công khác nhau. Chúng giúp đạt được bề mặt mịn màng, tăng hiệu quả cắt, và được sử dụng trong việc gia công bề mặt không phẳng 3D, cũng như gia công các hốc lớn, đảm bảo hiệu suất và năng suất cao.